Doctorant

Mail : classope134 (at) etud.univ-tln.fr

Linkedin : Cristiam Javier Lasso Perdomo | LinkedIn

Bio

Recherche

Sujet de thèse : Méthode d’exploration architecturale pour une structure d’hélicoptère optimisée obtenue par Fabrication Additive

Directeur de thèse : Dominique MILLET

Co-Encadrante : Myriam ORQUERA

Mots Clés : Fabrication additive – Impression 3D – Conception multi-physique – Optimisation topologique – Méthodologie de conception – Impression métallique grand volume – L-PBF (Laser Powder Bed Fusion)

Concevoir un nouvel aéronef nécessite de mettre en place différentes équipes travaillant chacune sur un sous-système (la structure, le groupe propulseur…) pour aboutir à un système qui optimise tout à la fois les performances d’usage (masse, vitesse, confort…), les contraintes de production (coût, vitesse de production, qualité…), les exigences de maintenance (démontabilité, fiabilité,…) et les contraintes de fin de vie (recyclage, remanufacturing, upgrading…). La diversité des systèmes et de leurs paramètres de fonctionnement constituent un frein à l’amélioration et à l’optimisation de la conception générale d’un appareil.

Si nous nous concentrons sur la structure d’un hélicoptère, nous constatons qu’elle est constituée de composants soit métalliques soit composites. Les améliorations possibles sur la conception des structures présentent, avec les technologies conventionnelles de production, de moins en moins de potentiel notamment sur le critère masse (Courteau, 2013; Dgac, 2019). Le gain sur ce critère permet à un hélicoptère d’être plus performant, plus économe en terme de ressource d’énergie mais aussi de répondre aux contraintes environnementales. Ce choix du couple matériau/procédé conditionne aussi fortement le coût et les cadences de production, notamment du fait d’une multitude d’étapes, mobilisant des outillages spécifiques et des savoir-faire techniques poussés.

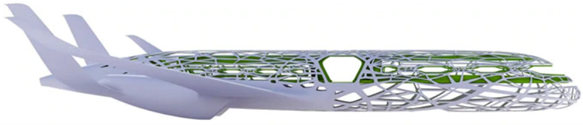

La Fabrication Additive (FA) métallique est un procédé de fabrication de pièces par fusion d’un bain de poudre ou par dépôt de matière qui a acquis ces dix dernières années un statut de technologie « industrielle », du fait de la diversité des matériaux utilisables (….) et de la robustesse des machines mises actuellement sur le marché, intégrant notamment des moyens de contrôle (Gisario et al., 2019; Haleem & Javaid, 2019), des moyens de post-traitement (Williams & Butler-Jones, 2019). Ces technologies de FA diffèrent des procédés conventionnels devant déformer un lopin (forgeage) ou enlever de la matière (usinage) ou couler de la matière dans un moule (le moulage) … La FA permet en revanche de se rapprocher des méthodes de conception utilisant des matériaux composites en positionnant le « bon Matériau au bon Endroit, dans la bonne Direction et dans la Quantité juste nécessaire ». Les formes ainsi obtenues peuvent être extrêmement complexes et peuvent permettre par exemple d’intégrer dans une même pièce des fonctions de structure avec des fonctions de circulation de fluide et des fonctions de support.

La méthode de conception pour la FA diffère de celle employée pour les procédés conventionnels (PIPAME, 2017). Les différentes étapes sont représentées par la Figure 3 dans laquelle les parties OPTIMISATIONS sont très intéressantes dans le domaine aéronautique. Par exemples, l’optimisation architecturale (Ren & Galjaard, 2015) permettra d’optimiser la position des éléments, l’optimisation fonctionnelle permettra de réaliser des ajouts de fonctions (Campbell et al., 2013; Thompson et al., 2016) dans les sous-systèmes et enfin l’optimisation topologique (Bendsøe, 1995; Tomlin & Meyer, 2011) permet d’obtenir un gain de masse tout en respectant les contraintes de tenue mécanique.

L’objectif principal de cette thèse est de proposer une méthode d’exploration architecturale d’une structure d’hélicoptère obtenue par Fabrication Additive de façon à définir le découpage optimal de cette structure. Cette méthode devra intégrer les optimisations d’un point de vue fonctionnel, architectural, performance. Pour cela une étude multi physique est envisagée (mécanique, thermique, aérodynamisme…) focalisée, sur la structure globale du véhicule (excluant la motorisation).

Cette méthode de conception devra prendre en compte les contraintes fonctionnelles (par exemple la plus grande surface vitrée possible, intégration des fonctions), mécaniques (140 cas de charges) et aussi de fabrication (« découpage » de la structure principale en tronçons par exemple), de maintenance et de fin de vie.

Le programme de recherche de cette thèse comprend 6 grandes étapes :

- Etude du champ des contraintes de conception d’un hélicoptère permettant d’établir des critères de performances pour évaluer les architectures ;

- Etude du champ des possibilités de la Fabrication Additive métallique afin de clarifier la granularité du découpage du système « structure » ;

- Analyse préliminaire du problème visant à définir les limites du système « structure » sur lequel portera l’étude ;

- Première partie expérimentale visant à réaliser des optimisations topologiques sur l’ensemble de la structure précédemment définie avec différents critères d’optimisation ; ceci aboutissant à différentes propositions de découpages préliminaires (Dpi) potentiellement pertinents ;

- Deuxième partie expérimentale visant à réaliser des optimisations topologiques sur chaque sous-ensemble de chaque DPi ; L’évaluation de la synthèse de ces optimisations permettant d’établir une hiérarchie des DPi et une comparaison avec le découpage traditionnel ;

- Proposition d’une méthode d’exploration architecturale d’une structure optimisée d’hélicoptère obtenue par Fabrication Additive.

Enseignement

- 2021-2022 : 40h du cours Dimensionnement des Structures Mécaniques (DISM) à SEATECH

- 2021-2022 : 12 h de travaux pratiques de modélisation sur CATIA à SEATECH