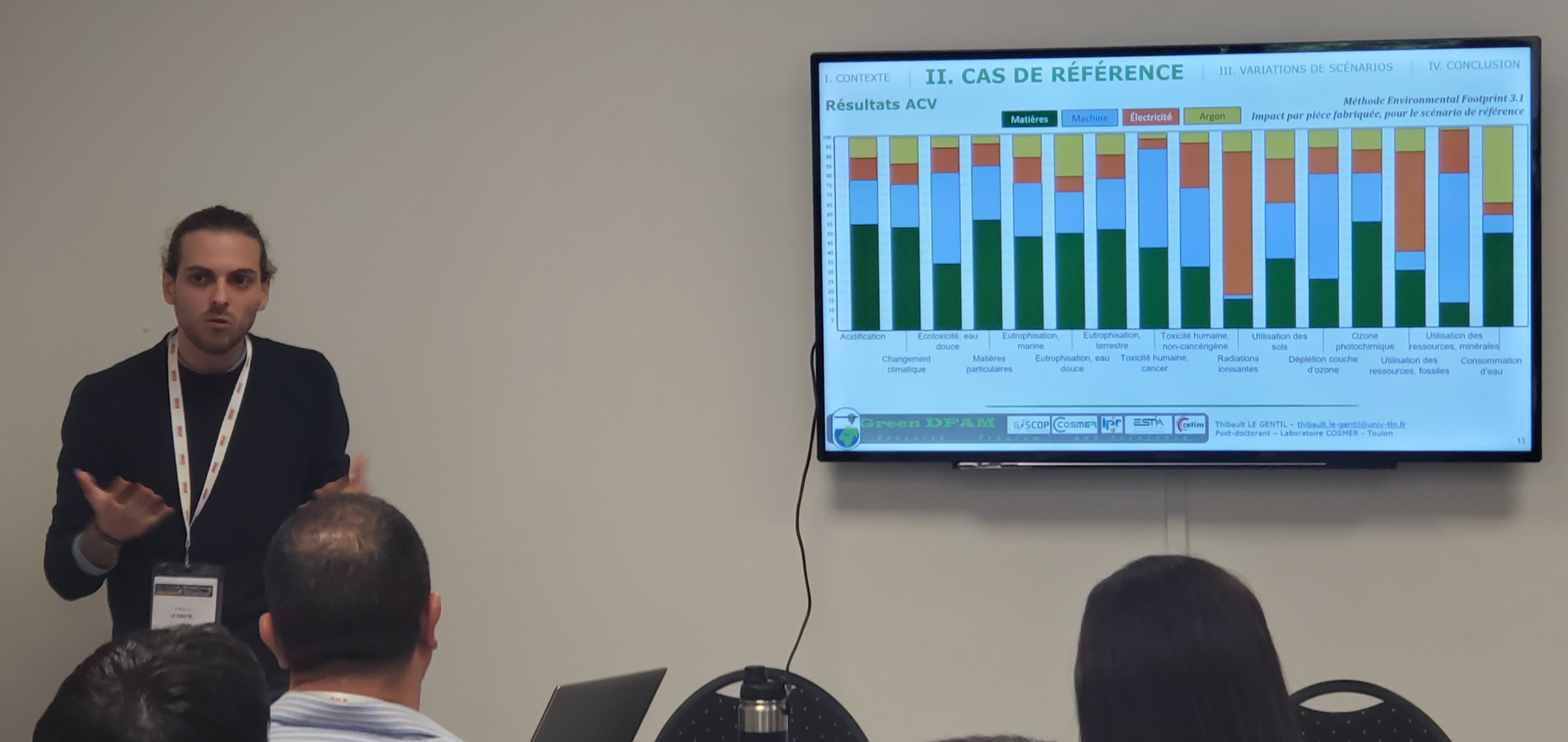

Sept membres du laboratoire COSMER ont participé à la 19ème édition du Colloque national S.mart à Vogüé du 12 au 15 mai 2025. Trois présentations de Tanny Damet, Thibault Le Gentil et Mathis Riera, ainsi que des ateliers co-animés par Sabine Seillier.